Uno studio del Politecnico di Torino ha elaborato un processo all’avanguardia per realizzare componenti metallici con sensori e circuiti elettronici annegati al loro interno, in grado di comunicare dati con l’esterno

Dopo un lavoro di sviluppo durato diversi mesi, sarà presentato nel mese di settembre al convegno AMMM – Additive Manufacturing Meets Medicine 2020 (9-11 settembre 2020) il processo innovativo che consente di realizzare componenti metallici contenenti sensori e circuiti elettronici al loro interno.

Dopo un lavoro di sviluppo durato diversi mesi, sarà presentato nel mese di settembre al convegno AMMM – Additive Manufacturing Meets Medicine 2020 (9-11 settembre 2020) il processo innovativo che consente di realizzare componenti metallici contenenti sensori e circuiti elettronici al loro interno.

Una tecnologia all’avanguardia in ambito internazionale sviluppata dal Dipartimento di Ingegneria Meccanica e Aerospaziale del Politecnico di Torino sotto la guida del professor Giorgio De Pasquale. Parte dello sviluppo è stato coadiuvato da partner industriali di primo piano nel settore, in grado di fornire i requisiti di affidabilità necessari per la produzione di mercato.

Questo processo di stampa consente di superare le modalità attuali di installazione dei sistemi elettronici sulle parti meccaniche, consentendo invece di “annegare” sensori e circuiti all’interno del volume del pezzo metallico durante la sua realizzazione. Questo risultato é stato raggiunto mediante processi di fabbricazione additiva opportunamente modificati, ma sempre caratterizzati dai loro noti vantaggi produttivi.

I collaudi dei primi prototipi hanno confermato le aspettative legate a questa tecnologia in particolare per i settori della meccanica, della bioingegneria, dell’aerospazio e dell’energia, a cui già si sono affiancate analisi di fattibilità su altri ambiti inizialmente non previsti.

In questo contesto, la nuova tecnologia consente di inserire elementi elettronici nel cuore del metallo fuso, preservando l’integrità dei delicati circuiti e sensori. Il componente viene quindi letteralmente costruito a partire dal suo disegno virtuale includendo in questa “creazione” anche sensori, trasmettitori e schede elettroniche al suo interno. Il posizionamento degli elementi elettronici è totalmente libero e consente di raggiungere punti di misura altrimenti inaccessibili, sfruttando la tridimensionalità dello spazio, garantendo inoltre la protezione dalle contaminazioni e perturbazioni esterne.

“Questa tecnologia innovativa trova la sua destinazione nella crescente necessità di connettere fra loro i sistemi complessi che ci circondano, dai veicoli agli strumenti chirurgici, dagli impianti per la produzione di energia ai velivoli – spiega il professor Giorgio De Pasquale – La disciplina nota come Internet of Things (IoT) spinge verso la ricerca di nuove soluzioni, sia a livello progettuale sia di processo, per produrre componenti in grado di misurare il loro stato di salute, i parametri dell’ambiente circostante, le condizioni operative e, poi, di comunicarli e condividerli con l’esterno. Con questa tecnologia, in qualche misura, intendiamo ampliare le potenzialità e la scala del tradizionale concetto di monitoraggio strutturale”.

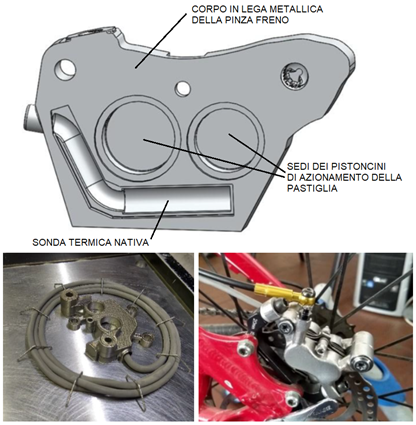

In figura, uno dei prototipi che ha superato il collaudo strutturale e funzionale: si tratta di una pinza freno realizzata con una sonda termica “nativa” (ovvero nata insieme al componente stesso), situata in posizione non convenzionale, che consente di leggere con estrema precisione la temperatura della pastiglia (si trova a 1 millimetro di distanza dalla sede dei pistoni). Si vede in figura il componente ancora saldato alla piastra di fabbricazione della macchina additiva, con il cablaggio elettrico della sonda termica e poi installato sul banco prova per il collaudo.

Leggi qui le ultime notizie: IL TORINESE